INTRODUÇÃO

Nos últimos anos a cutelaria artesanal teve um crescimento considerável no Brasil, seja pela divulgação havida em programas de televisão com concursos de cuteleiros, seja pela proliferação de exposições e mostras dessa arte e até mesmo a crise econômica que passamos na última década e que fez com que muitos apreciadores dessa arte passassem a encará-la como uma alternativa profissional.

O fato é que como nunca antes, o mercado reconheceu o talento e o valor dos cuteleiros artesanais brasileiros passando a reconhecê-los como os verdadeiros artistas que são. Temos hoje profissionais em nível de destaque internacional, tendo representantes trabalhando nos Estados Unidos, Oriente Médio e inclusive tendo sido brasileiros os vencedores das duas primeiras edições do programa “Desafio Sob Fogo – América Latina” do History Channel.

Este artigo é, porém voltado principalmente ao iniciante que está em dúvida sobre como selecionar um aço para confecção de uma faca e os cuidados que ele deve tomar sobre que tipo de aço, se pode ou não usar um inox e quais tipos de inox são os mais adequados. Não vou atentar-me muito a detalhes de tipos especiais de aços, deixando isso para uma publicação posterior. A linguagem a ser utilizada é a mais simples possível tentando-se fazer compreensível a leigos em metalurgia.

O AÇO AO CARBONO

Têmpera

O fator principal a ser levado em consideração na escolha de um aço ao carbono é o teor de carbono. Isso porque, para obter a dureza necessária para uma boa faca, a peça tem que ser temperada. A têmpera é um tratamento térmico que não altera a composição do aço, e sim o tipo de arranjo de sua estrutura cristalina, proporcionando elevada dureza.

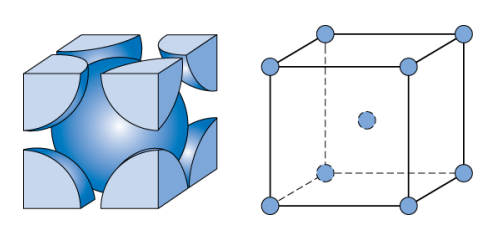

Para explicar de forma bem rápido aos amigos, o aço, quando a temperatura ambiente (normalizado ou recozido) tem o seu arranjo cristalino de um modo que chamamos de CCC (cúbico de corpo centrado) tendo a forma de um cubo com um átomo em cada extremidade desse cubo e outro átomo no centro do cubo (ver representação abaixo):

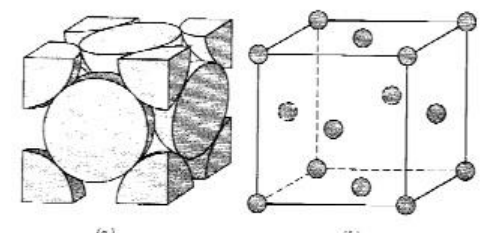

O constituinte do aço que se apresenta estável a temperatura ambiente nessa forma chama-se ferrita e tem como característica ter baixa dureza e ser magnético apresentando também baixa solubilidade de carbono, ou seja, o carbono que tem no aço não se dissolve muito nela e fica na forma de carbonetos na estrutura do aço. Ao aquecermos o material para fazer-se a têmpera, existe uma temperatura onde ele vai alterar a forma cristalina, passando de CCC para CFC (cúbica de face centrada). Nessa nova forma o cristal será formado por um átomo em cada extremidade do cubo e outro no meio de cada face (veja representação abaixo):

A fase do aço que apresenta essa forma chama-se austenita. Tem também dureza baixa e a característica dela é não ser magnética e o carbono dissolve-se com maior facilidade nela.

Se continuarmos aquecendo o aço indefinidamente termos alguns fenômenos ocorrendo, como o crescimento e seus grãos (que é indesejável para um bom tratamento térmico), porém não haverá mais mudanças de fases até o ponto em que o mesmo se tornará líquido.

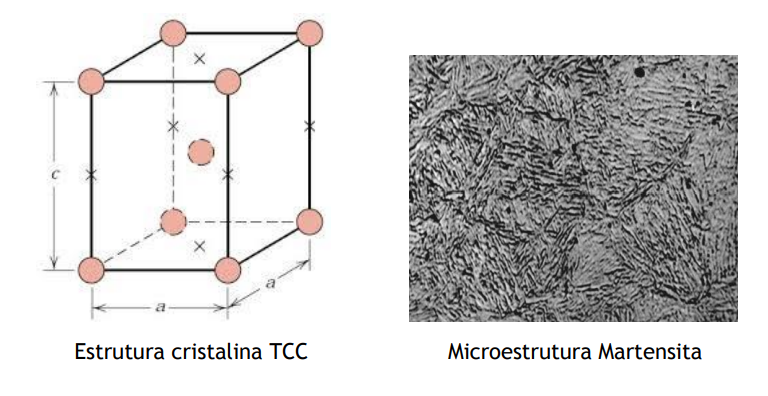

A MARTENSITA, que é o constituinte do aço que apresenta a dureza elevada e cuja obtenção é o objetivo da têmpera, é obtida através do resfriamento rápido do aço que está na forma de austenita.

Quando se resfria bruscamente o aço, a austenita presente, na forma de CFC irá se transformar em um arranjo cristalino que chamamos TCC (tetragonal de corpo centrado), que é a Martensita, abaixo representada:

Essa transformação ocorre como uma deformação do reticulado cristalino apresentando-se quando vista ao microscópio na forma de agulhas e tem elevada dureza, sendo, porém, muito frágil.

Do exposto acima se pode entender porque ser o aço ao carbono o mais indicado ao iniciante, pois se tem um modo prático para medir-se a temperatura de obtenção da austenita, que é o uso de imãs. Estes, ao transformar-se o aço da forma ferrítica para austenítica deixará de “pegar” e, portanto, o cuteleiro sabe que obteve a austenita e que é possível já resfriar-se rapidamente para obtenção de martensita.

Ressalto ser esse um modo empírico e, portanto, sujeito a erros de repetitividade nas propriedades do material obtido, pois nunca se terá certeza de toda a transformação ter sido realizada, e a temperatura usada para iniciar-se o resfriamento ser sempre exatamente a mesma, porém na prática é muito usado e atende normalmente a maior parte dos usuários.

A martensita, porém como dito acima é extremamente dura, e por ter sido obtida por uma transformação cristalina de muita deformação apresenta grande nível de tensões internas tendo como resultado baixas propriedades de tenacidade e ductilidade, ou seja, é extremamente frágil, como muitos cuteleiros já descobriram na prática na forma mais dolorosa que é a quebra da faca por uma simples queda ao chão, por exemplo.

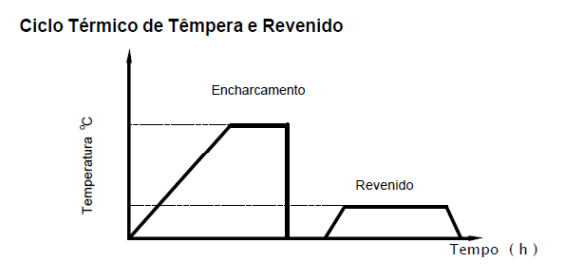

Faz-se então o revenimento para aliviarem-se essas tensões (conforme esquema apresentado anteriormente). O revenimento mais usado é realizado a uma temperatura de cerca 180/250ºC que não altera as propriedades de dureza e permitem um material já com um baixo nível de tensões internas.

Escolha do teor de carbono do aço

O fator principal para a obtenção a dureza pós têmpera é o teor de carbono do aço. Materiais com carbono abaixo de 0,70% podem até ter desempenho satisfatório, porém devem possuir em sua composição outros elementos de liga. É o caso, por exemplo, do aço 5160 (“aço mola Kombi”), que é um dos mais usados, apesar o teor de carbono não ser elevado, porém tem em sua composição o elemento químico cromo, que proporciona a formação e carbonetos, mas isso ficará para uma discussão posterior.

Os aços ao carbono mais indicados são o 1070/1075 e 1080 por apresentarem alta temperabilidade e consequente dureza e retenção boa de fio. Outro aço também muito usado é o 1095 (“aço para lima”), porém com esse o iniciante deve ter mais atenção na têmpera, pois o risco de quebra é maior. Aços com teor de carbono acima de 1080 tendem a ter carbonetos mais grosseiros e serem mais susceptíveis a trincas no tratamento devido a sua maior

temperabilidade.

Aços Inoxidáveis

Aços inoxidáveis podem ser ligados ao cromo ou ao níquel. Os ligados ao níquel têm a característica de terem a estrutura totalmente austenítica, mesmo à temperatura ambiente, não se transformando em martensita e, portanto não servindo para uso em lâminas. Têm uma aparência muito bonita e na cutelaria podem ser usados para detalhes como guardas ou adornos de cabos por exemplo. São eles os aços da série AISI 300, sendo os mais comuns o AISI 304 e 316.

Aços ferríticos são aqueles que têm teor de cromo acima de 14% e carbono normalmente baixos, por volta de no máximo 0,08%. São os aços do tipo AISI 430, por exemplo, muito usados para talheres. Quando aquecidos acima da temperatura de austenitização e resfriados bruscamente não ocorre transformação martensítica devido ao baixo teor de carbono permanecendo ferríticos.

Aços com teores de cromo de 12% ou mais e teores de carbono de no mínimo 0,20% são os chamados martensíticos e esses são os usados para lâminas de inox, pois quando austenitizados e resfriados há a ocorrência da transformação martensítica.

O mecanismo de transformação de têmpera é o mesmo dos aços ao carbono sendo aços magnéticos a temperatura ambiente e até mesmo oxidando (enferrujando) quando no estado recozido.

Muitos perguntam se para temperar esses aços é necessário uso de fornos. Digo que sim, pois a temperatura de homogeneização da austenita para têmpera é por volta de 1050/1100ºC, o que inviabiliza, o uso do popular imã como instrumento, pois por volta de 750/800ºC ele vai deixar de ser magnético e o cuteleiro terá que conduzir o aquecimento até por volta de 1100°C. Isso, portanto é inviável sem um bom equipamento de pirometria.

Esses aços podem ser temperados e recozidos, não sendo possível de serem normalizados, pois o resfriamento ao próprio ar já é rápido o suficiente para temperá-los.

O mais popular desses aços é o AISI 420, porém atualmente também é o de menor característica de excelência para cutelaria, visto que o teor de carbono muitas vezes é na faixa de somente 0,30%. Os melhores e mais nobres à disposição no mercado nacional são os aços fabricados pela Sandvik (Suécia) especialmente para uso em cutelaria, destacamos o aço 13C26 e 14C28N ou o aço N690, fabricado pela Böhler, estando disponíveis ao mercado pela SL Lâminas.